Neuartige In-situ-Presstechnologie zur Herstellung profilierter Rohrstrukturen im Faserwickelverfahren zur formschlüssigen Anbindung von Krafteinleitungselementen

Christoph Albani, Hannes Ryssel

FVK-Bauteile haben heutzutage aufgrund ihrer hervorragenden spezifischen Eigenschaften bereits in den meisten Branchen Einzug gehalten. Neben den klassischen, dünnwandigen Schalenstrukturen ersetzen sie aufgrund ihrer Vorteile zunehmend auch Metalle im Bereich von hochbelasteten oder sicherheitsrelevanten Bauteilen. Ob als Antriebswellen in Automotive- oder Luftfahrtanwendungen, Komponenten in Hydraulikzylindern oder als Zug- bzw. Druckstreben, der Siegeszug der Faserverbundkunststoffe hält ungebrochen an.

Im Bereich der Antriebswellen sind derartige Strukturen meist nach dem gleichen Prinzip aufgebaut. Ein Faserverbundrohr, welches die Kräfte und Momente überträgt, wird mit einem metallischen Lasteinleitungselement, klassischerweise stoffschlüssig, gefügt. Allerdings sind dafür große Klebflächen erforderlich, was mit Einbußen im Hinblick auf das Leichtbaupotentials einhergeht. Für formschlüssige Anbindungen gab es bis zuletzt nur Ansätze mit thermoplastischen Matrizes oder aufwendiger Anlagentechnik wie beispielsweise Pultrusionsanlagen mit integrierten Flechtmaschinen. Zudem gibt es Beispiele, die eine Momenteneinleitung mittels Bolzen verwenden, was jedoch keiner faserverbundgerechten Lösung entspricht, da die idealerweise durchgängigen Faserlagen im Krafteinleitungsbereich durchtrennt werden müssen.

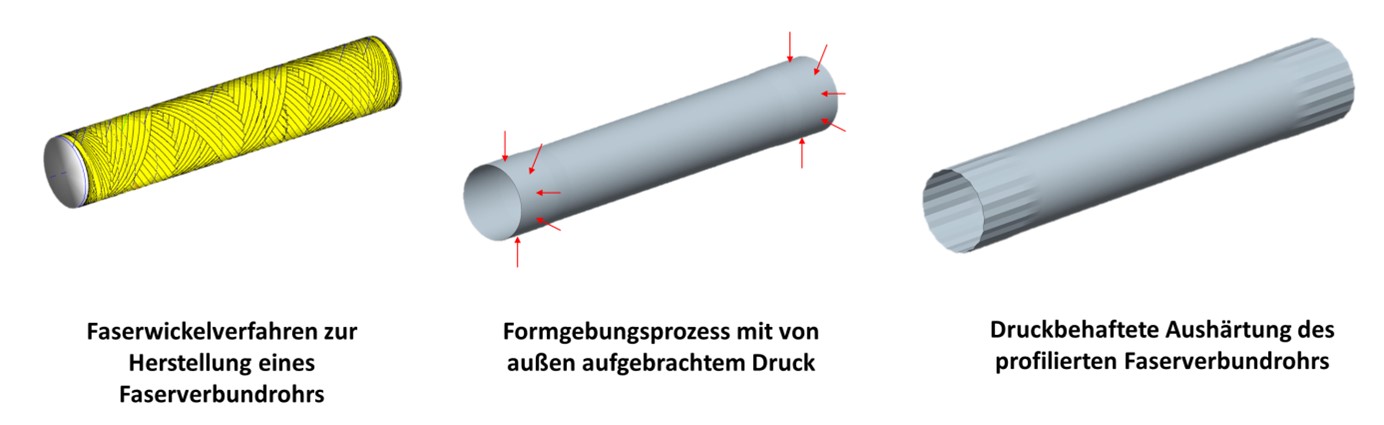

Im Rahmen des Forschungsvorhabens „Profilwickeln“ setzen sich Wissenschaftler des KVB mit der Thematik auseinander, die Vorteile einer formschlüssigen Kraftübertragung mit einem einfachen und in der Industrie häufig angewandten Fertigungsverfahren, dem Faserwickeln, zu verbinden. In einem ersten Schritt wurden dabei Rohrstrukturen gewickelt, die anschließend in einem zweiten Schritt an den Enden eine durch Umformung des unausgehärteten Laminats erzeugte Profilierung erhalten. Die Herausforderung bestand dabei darin, dass sich die Fasern in Längsrichtung nicht ausdehnen dürfen, um die Resttragfähigkeit nicht negativ zu beeinflussen und die ertragbare Dehnung dadurch herabzusetzen. Deswegen muss bei der Umformung des gewickelten Laminats darauf geachtet werden, dass sich dessen Umfang nicht ändert.

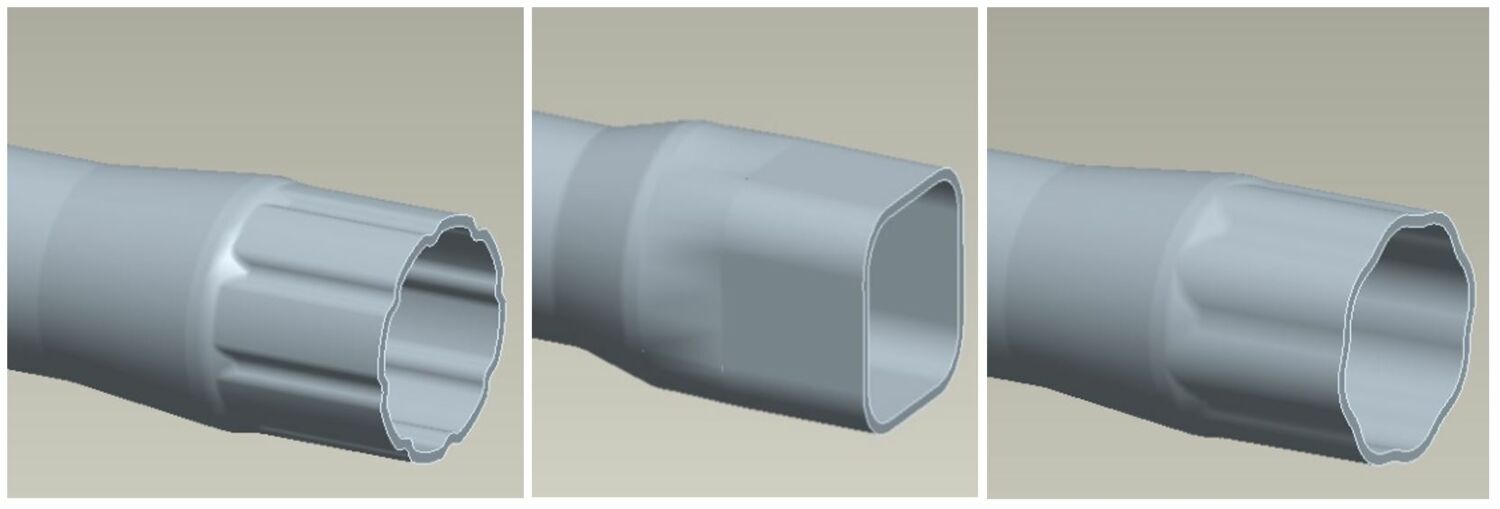

Im Projekt wurden dabei verschiedene Profilierungen und Werkzeugkonzepte betrachtet, um die Eignung des Verfahrens für unterschiedliche Geometrien zu überprüfen. Außerdem wurden mehrere Ansätze der Deformationszonen untersucht, welche bei der Umformung des Laminats eine entscheidende Rolle spielen. Zum einem müssen sie im Wickelprozess eine feste Unterlage bei der Faserablage bieten, darüber hinaus sollen sie sich aber im nachgelagerten Umformprozess nachgiebig verhalten, sodass die Presswerkzeuge die gewünschte Profilierung in das Laminat einbringen können. Anhand einer FE-Simulation, in die ein Materialmodell für unausgehärtete Laminate implementiert wurde, konnte der Formgebungsprozess im Vorfeld bewertet werden.

Auf einem eigens aufgebauten Torsionsprüfstand wurden einige ausgewählte Konzepte auf ihre Eignung für eine verbesserte Momentenübertragung getestet und mit entsprechenden Struktursimulationen abgeglichen.

Die Machbarkeit des im Projekt entwickelten Verfahrens konnte hierbei erfolgreich bewiesen werden. Es ist möglich ein gewickeltes Laminat in einem nachgelagerten Formgebungsprozess zu profilieren, ohne dabei die Fasern zu schädigen. Für die Zukunft sind verschiedene andere Einsatzzwecke denkbar, beispielsweise bei der Herstellung von profilierten Tragstrukturen oder konkaven Bauteilbereiche. Thema für weiterführende Betrachtungen soll eine Optimierung der FE-Modellierung hinsichtlich Gradienten im Faservolumengehalt, Wanddickenunterschieden als auch Porositäten sein sowie der Berücksichtigung der metallischen Lasteinleitung zur Betrachtung eventueller Spannungssprünge aufgrund von Kerbwirkungseffekten sein.