Im Rahmen der AERO2022 in Friedrichshafen, der HM2022 in Hannover und der ILA2022 in Berlin war auf dem Stand der APUS Group der Prototyp des vom KVB Institut für Konstruktion und Verbundbauweisen im gemeinsamen Forschungsprojekt HYDROTUBE entwickelten Wasserstofftanks ausgestellt. Mit einer Länge von 9,25 Meter ist die Tankröhre ein echter Blickfang und lockte viele Besucher mit interessierten Fragen an. Trotz der Tatsache, dass der Zeitpunkt für die kommerzielle Einführung neuer Antriebskonzepte in der Luftfahrtindustrie noch nicht in greifbarer Nähe ist, war das Interesse am schadstofffreien Fliegen sowohl bei Fachleuten als auch bei den Besuchern der Publikumsausstellung enorm hoch.

Im Forschungsvorhaben HYDROTUBE werden gemeinsam mit den Projektpartnern APUS, COTESA, dem ILR der TU Dresden und dem KVB Designkonzepte und Fertigungstechnologien zur Herstellung eines Flügels mit integrierten Wasserstoffdrucktanks für die Anwendung bei Kleinflugzeugen untersucht. Dabei ist von besonderer Bedeutung, dass die im Flügel integrierten Wasserstofftanks neben der Funktion als Energiespeicher auch als lasttragendes Strukturelement dienen. Durch diese Kombination wird eine optimale Ausnutzung des zur Verfügung stehenden Bauraumes ermöglicht und eine hohe Performance des Flugzeugs garantiert. Wasserstoff als Energieträger für die mobile Anwendung wird künftig eine immer größere Bedeutung haben und vermehrt fossile Brennstoffe ablösen. Entsprechend aktueller Prognosen und in Übereinstimmung mit der Strategie der Bundesregierung wird der Wasserstofftechnologie sogar eine Schlüsselrolle beim Erreichen der Ziele zum Klimaschutz und zur signifikanten Reduktion von klimaschädlichen CO2- und NOX-Emissionen zugeschrieben. Das Forschungsprojekt HYDOTUBE kann aus diesem Grund einen wichtigen Beitrag für zukünftige Entwicklungen insbesondere in der Luftfahrtindustrie, aber auch darüber hinaus liefern.

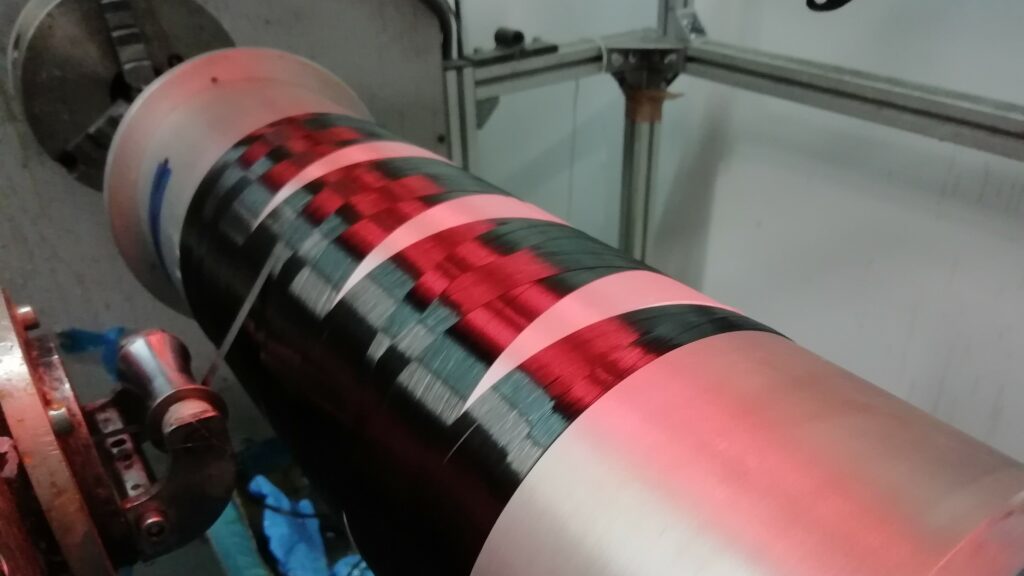

Die Pilotröhre für den Wasserstofftank stellt das Ergebnis einer intensiven Forschungstätigkeit dar. Erstmals konnte beim KVB eine Tankröhre mit einer Länge von 9250 mm und einem Durchmesser von 250 mm gefertigt werden. Neben den Dimensionen der Tankröhre sind die Bauweise, die geometrischen Anforderungen hinsichtlich der geforderten Toleranzen und die spezifischen Materialeigenschaften des Verbundsystems Aufgabenschwerpunkte innerhalb des Projekts.

Im Vergleich zu klassischen Bauweisen unterscheidet sich die Fertigung der Tankröhre darin, dass die gesamte Tankstruktur modular aufgebaut ist. So werden mehrere gewickelte Segmente miteinander gefügt, um die gewünschte Tanklänge zu erreichen. Für eine ausreichende Dichtigkeit gegenüber Wasserstoff kommt eine mehrschichtige Folie zum Einsatz. Abschließend wird die gesamte Tankstruktur mit axialen Verstärkungslagen versehen, um den mechanischen Belastungen bei extremen Flugmanövern gerecht zu werden. Diese innovative Bauweise sorgt gleichzeitig für eine gewisse Flexibilität im Fertigungsprozess und bei der Anpassung an geometrische Erfordernisse.

Die Forschungsergebnisse fanden auf den drei genannten Messen mit internationaler Ausstrahlung (AERO2022, HM2022 und ILA2022) große Anerkennung. Der ausgestellte Tank weckte beim Publikum sehr großes Interesse und regte zu vielen Gesprächen am Messestand an. Dabei gab es auch viel Lob für die innovative Leistung. Die positiven Rückmeldungen sorgten im Team für einen zusätzlichen Motivationsschub, der für das Erreichen der Forschungsziele und für die weitere Bearbeitung offener Fragestellungen sehr hilfreich sein wird.